Sostenibilità, sicurezza e salute

Tutto si ricicla e tutto si rigenera e nulla si distrugge. Forse potrebbe essere uno slogan ambizioso che un giorno leggeremo in qualche articolo, ma per ora la ricerca all’alternativa dei materiali per la costruzione delle calzature, che producono CO2 a fine vita, è in gran fermento per trovare soluzioni ecosostenibili. Grandi passi vengono compiuti ogni giorno su questa tematica a beneficio di calzature moda, da passeggio e anche per quelle sportive, ma i limiti si restringono nelle calzature progettate come dispositivi di protezione individuale (DPI), perché la funzione dei materiali non diventa più un solo fattore estetico, ma devono coprire i livelli specifici di sicurezza degli arti inferiori.

Anche se a vista sembrano materiali ordinari, le caratteristiche e le componenti dei materiali che compongono le sezioni della calzatura DPI, sono più complessi e sono soggetti a determinati requisiti di legge stabiliti dalla normativa tecnica. Anche i materiali delle scarpe DPI se non vengono smaltiti correttamente, possono giocare un grave impatto sull’ambiente e aggravare la mole già consistente di rifiuti una volta giunti in discarica.

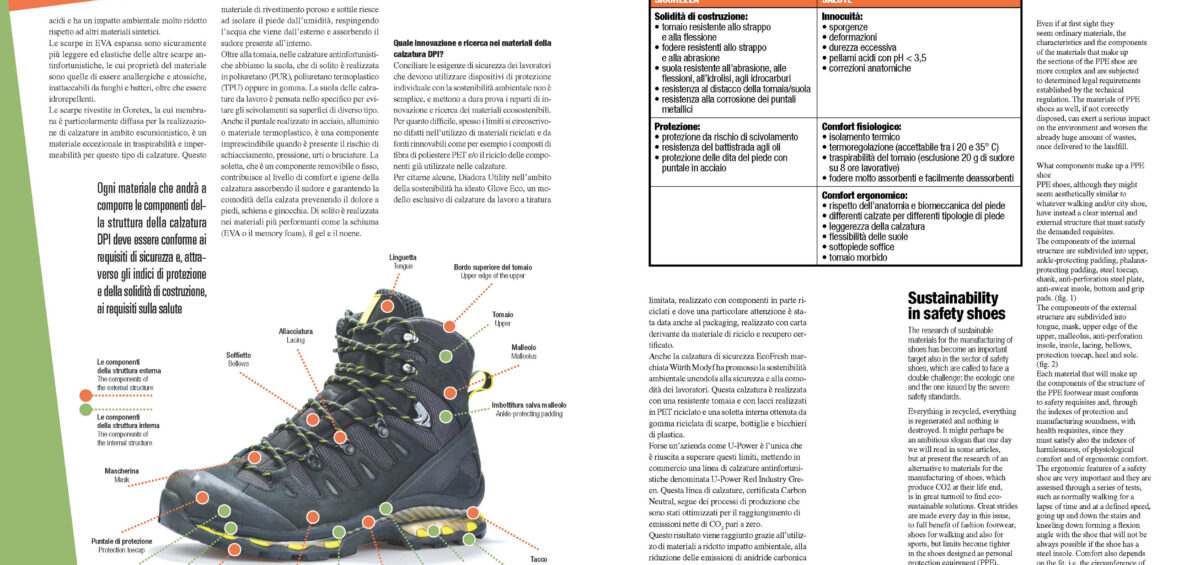

Quali componenti formano una calzatura DPI

Le calzature DPI per quanto potrebbero risultare esteticamente simili a qualsiasi calzatura da passeggio e/o da città, hanno invece una chiara struttura interna ed esterna che deve soddisfare i requisiti richiesti.

Le componenti della struttura interna sono suddivise attraverso il tomaio, imbottitura salva malleolo, imbottitura salva falangi, puntale di acciaio, cambrione, lamina di acciaio antiperforazione, sottopiede antisudore, fondo e rilievi di aderenza. (§ fig. 1 da ridisegnare dal grafico)

Le componenti della struttura esterna sono suddivise attraverso la linguetta, mascherina, bordo superiore del tomaio, malleolo, soletta antiperforazione, sottopiede, allacciatura, soffietto, puntale di protezione, tacco e suola. (§ fig. 2 da ridisegnare dal grafico)

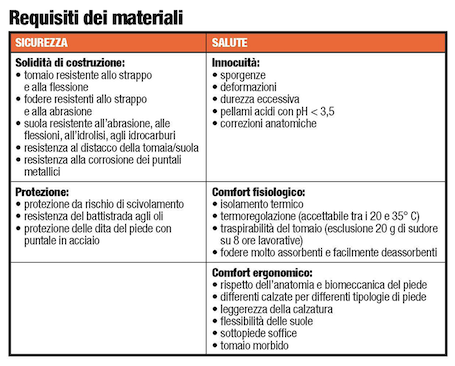

Ogni materiale che andrà a comporre le componenti della struttura della calzatura DPI deve essere conforme ai requisiti di sicurezza e, attraverso gli indici di protezione e della solidità di costruzione, ai requisiti sulla salute, in quanto devono soddisfare anche gli indici della innocuità, del confort fisiologico e del confort ergonomico.

Le caratteristiche ergonomiche di una calzatura antinfortunistica sono molto importanti e sono valutate attraverso una serie di test, come quello di camminare normalmente per un periodo di tempo e ad una velocità definita, di salire e scendere le scale e quella di inginocchiarsi formando un angolo di flessione con la scarpa che non sempre sarà possibile se la calzatura presenta una soletta in acciaio. Il confort dipende anche dalla calzata, cioè dalla circonferenza del piede a livello metatarsiale dei metatarsi.

Le CLASSI nei materiali della calzatura DPI

La suddivisione dei materiali che caratterizzano le scarpe antinfortunistiche sono elencati sia nella norma EN ISO 20345 – per le calzature di sicurezza, sia nella norma EN ISO 20346 – per le calzature di protezione, e sia nella norma EN ISO 20347 – per le calzature da lavoro. Per quanto tale suddivisione non determina la specificità del materiale, contraddistungue però in CLASSE I l’utilizzo di materiali in cuoio o in altri materiali tranne gomma e polimeri e in CLASSE II l’utilizzo di materiali in gomma o con polimeri. Questi materiali a seconda dell’ambito lavorativo in cui vanno indossate le scarpe antinfortunistiche, devono rispettare i requisiti specifici disposti da ciascuna normativa e in generale soddisfare i requisiti meccanici (schiacciamento, scivolamento, urto, presenza di chiodi, taglio, etc.), chimici (sversamento di prodotti chimici pericolosi, etc.), biologici (schizzi o contatto con materiale biologico, etc.) e fisici (umidità, acqua, caldo o freddo, cariche elettrostatiche, etc.).

Sono pertanto i materiali scelti, con le loro pecularietà e caratteristiche tecniche, ad offrire morbidezza, traspirazione e idrorepellenza, ma anche performance alla calzatura in termini di comodità e protezione. La tomaia che riguarda l’aspetto estetico della calzatura è soprattutto quella parte che deve rispettare alcuni parametri in termini di igiene, isolamento dal piede e resistenza. Questa, in termini di impiego della calzatura, è generalmente realizzata con tre tipi di pellami come lo scamosciato, il nabuk o in pelle fiore, mentre nei sintetici vengono impiegati la microfibra, la gomma e l’eva espansa. Fin ad oggi i materiali più usati nella realizzazione delle calzature antinfortunistiche sono pertanto quelli menzionati in quanto testati e utilizzati per consuetudine. Tra questi possiamo trovare in commercio le sottostanti calzature antinfortunistiche realizzate con questa tipologia di materiali.

Le scarpe in pelle, grazie al materiale estremammente duttile ad essere trattato e conciato è tendenzialmente un componente traspirante, resistente alle intemperie e può essere reso idrorepellente e resistente alle bruciature.

Le scarpe in microfibra, sono molto leggere e sono utilizzate soprattutto in ambito sanitario, agroalimentare ed alberghiero per la sua facilità di lavaggio e poiché non trattiengono lo sporco. La microfibra è un materiale idrorepellente ed è in grado di donare un alto livello di comfort, elasticità, e ovviamente igiene.

Le scarpe in gomma SEBS, utilizzate soprattutto in settori sanitari, sono estremamente morbide, confortevoli e resistenti alle alte temperature nella sanificazione in autoclave. La gomma hi-tech SEBS presenta oltretutto un’altissima resistenza agli agenti ossidanti, ai liquidi anche acidi e ha un impatto ambientale molto ridotto rispetto ad altri materiali sintetici.

Le scarpe in EVA espansa, sono sicuramente le più leggere ed elastiche delle altre scarpe antinfortunistiche, le cui proprietà del materiale sono quelle di essere anallergiche ed atossiche, inattaccabili da funghi e batteri, oltre che essere idrorepellenti.

Le scarpe rivestite in Goretex, la cui membrana in Goretex è particolarmente diffusa per la realizzazione di calzature in ambito escursionistico, è un materiale eccezionale in traspirabilità e impermeabilità per questo tipo di calzature. Questo materiale di rivestimento poroso e sottile riesce ad isolare il piede dall’umidità, respingendo l’acqua che viene dall’esterno e assorbendo il sudore presente all’interno.

Oltre alla tomaia, nelle calzature antinfortunistiche abbiamo la suola, che di solito è realizzata in poliuretano (PUR), poliuretano termoplastico (TPU) oppure in gomma. La suola delle calzature da lavoro è pensata nello specifico per evitare gli scivolamenti su superfici di diverso tipo. Anche il puntale realizzato in acciaio, alluminio o materiale termoplastico, è una componente imprescindibile quando è presente il rischio di schiacciamento, pressione, urti o bruciature. La soletta, che è un componente removibile o fissa, contribuisce al livello di comfort e igiene della calzatura assorbendo il sudore, nonché garantire la comodità della calzata prevenendo il dolore a piedi, schiena e ginocchia. Di solito è realizzata nei materiali più performanti come la schiuma (EVA o il memory foam), il gel e il noene.

Quale innovazione e ricerca nei materiali della calzatura DPI?

Conciliare le esigenze di sicurezza dei lavoratori che devono utilizzare dispositivi di protezione individuale con la sostenibilità ambientale non è semplice, e mettono a dura prova i reparti di innovazione e ricerca dei materiali ecosostenibili.

Per quanto difficile, spesso i limiti si circoscrivono difatti nell’utilizzo di materiali riciclati e da fonti rinnovabili come per esempio i composti di fibra di poliestere PET e/o il riciclo delle componenti già utilizzate nelle calzature.

Per citarne alcune, la DIADORA UTILITY nell’ambito della sostenibilità ha ideato Glove Eco, un modello esclusivo di calzature da lavoro a tiratura limitata, realizzato con componenti in parte riciclati e dove una particolare attenzione è stata data anche al packaging, realizzato con carta derivante da materiale di riciclo e recupero certificato.

Anche la calzatura EcoFresh marchiata WÜRTH MODYF aveva promosso la sostenibilità ambientale unendola alla sicurezza e alla comodità dei lavoratori. Questa calzatura è realizzata con una resistente tomaia e con lacci realizzati in PET riciclato e una soletta interna ottenuta da gomma riciclata di scarpe, bottiglie e bicchieri di plastica.

Forse un’azienda come la U-POWER GROUP S.P.A. è l’unica che è riuscita a superare questi limiti, mettondo in commercio una linea di calzature antinfortunistiche denominata U-Power Red Industry Green. Questa linea di calzature, certificata Carbon Neutral, segue dei processi di produzione che sono stati ottimizzati per il raggiungimento di emissioni nette di CO2 pari a zero.

Questo risultato viene raggiunto grazie all’utilizzo di materiali a ridotto impatto ambientale, alla riduzione delle emissioni di anidride carbonica e alla compensazione delle emissioni residue con l’acquisto di crediti di carbonio certificati secondo schemi e metodologie riconosciute dalle Nazioni Unite.